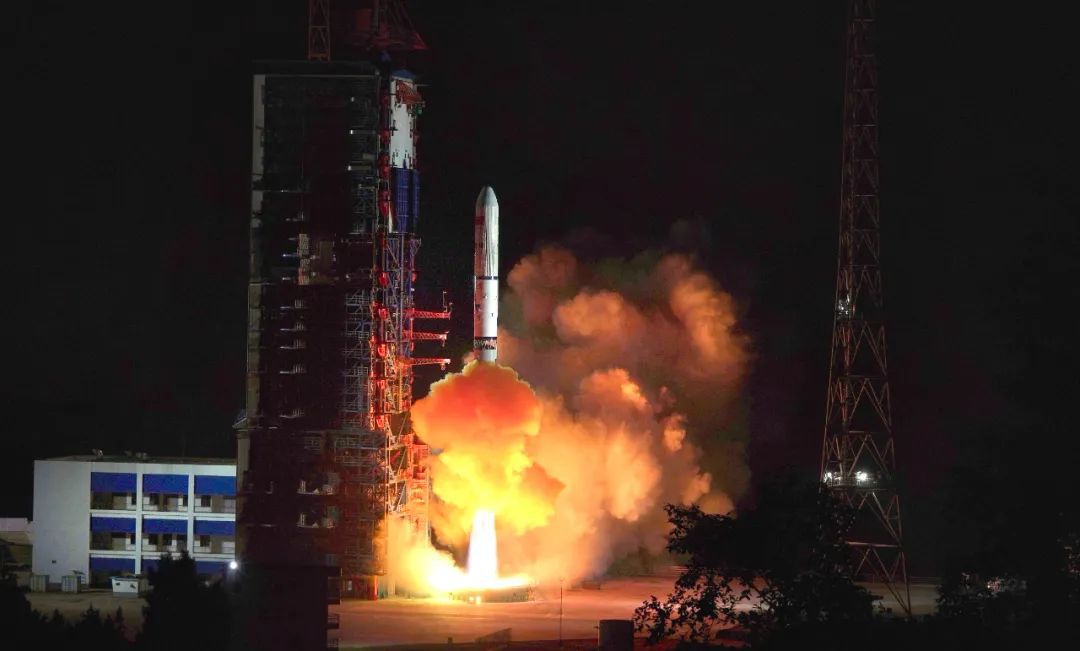

10月24日4时3分,长征二号丁运载火箭顺利将遥感三十九号卫星准确送入预定轨道。这是我国长征系列运载火箭第492次发射,也是中国航天科技集团有限公司八院(以下简称上海航天)抓总研制的长征系列运载火箭第200次发射

长征四号、长征二号丁、长征六号、长征六号甲……35年来,上海航天长征系列火箭应势而起,从几年一发到一年几十发,不断推动航天科学技术进步,在一次次转变发展方式与经济转型中创造航天奇迹。

每个舱段的手工熔焊焊缝,时常因为温度、湿度的变化对产品的稳定性造成影响。上海航天从“一条焊缝”开始攻关,到2014年首件搅拌摩擦焊箱底在长征四号运载火箭完成首飞,这一路走来,便是10余年。

2001年,一项全新的、开创性的焊接技术——搅拌摩擦焊技术被提上了研制日程。彼时,上海航天149厂组建一支年轻的开发团队,开启了搅拌摩擦焊工艺研究和产品应用开发工作,创造了多个“第一”。2006年9月,国内第一份搅拌摩擦焊企业标准通过评审;2007年4月,国内第一条搅拌摩擦焊的贮箱箱底瓜瓣纵缝焊接成功;2008年1月,我国运载火箭第一个搅拌摩擦焊箱底顺利通过压力强度试验……

长四C首飞-CZ-4CY1发射遥感卫星一号,2006年4月27日二次点火首飞

回想起此次压力强度试验,负责焊接的黄征说:“当时,焊接、X光都没问题了,但现场很压抑,就像自己的孩子要参加高考一样。”随着贮箱内压力逐渐提升,每一个人都紧盯着压力表的数值变化。最终,2008年1月15日19:25时宣布试验成功,黄征和团队悬在“嗓子眼”的心才落定下来。

同年7月28日15时,149厂新研制的全搅拌摩擦焊贮箱箱底通过打压试验。如此一来,贮箱的圆环、瓜瓣等产品都实现了搅拌摩擦焊的应用,并且在搅拌头缓缓“离开”贮箱后,那个不起眼的“收口”也不见了踪影。由此,我国第一个真正全搅拌摩擦焊的运载火箭贮箱箱底在上海航天149厂诞生了。

经过6年的“马拉松”,团队把目光聚焦到长征四号三级共底贮箱研制上。2014年,全搅拌摩擦焊箱底在长征四号运载火箭上实现了首飞,成功将“工程”变成“应用”。

在运载火箭箭体结构中,每个贮箱两端的半球状底面被称为火箭的“皇冠”。为了消除“皇冠”的焊缝,149厂通过充液拉深成形、镜像铣削、快速防腐等技术,实现了世界首个3.35米充液拉深超大超薄整体成形贮箱箱底在长六甲首飞的成功应用。

2013年研制攻关伊始,149厂首次提出了流体高压技术用于超大尺寸超薄构件的加工制造。其间,他们无数次的“挑灯”研究、方案迭代,在“问题”中寻找答案。

在火箭贮箱整体箱底成形技术中,充液介质的流速和压力响应速度关乎着产品技术的稳定性。为此,149厂研发团队必须要让无形的液体听得懂“指令”。整底工程化应用负责人胡蓝博士介绍道:“我们在箱底成形过程中,相当于用一个重达1.5万吨的‘铁锤’一击即中。”

随后,这个箱底便来到了镜像铣削设备中,通过智能化激光扫描仪来采集“皇冠”上每一个信息。经过3年多的努力,149厂的镜像铣技术便可以在一个厚度如“蛋壳”一般的产品上进行“雕刻”,加工周期缩短到了原来的三分之一,实现了箱底精密加工技术指标和生产效率的双突破。

为了让“皇冠”穿上专业的“防护服”,149厂提出了悬挂式大尺寸箱底化学氧化处理喷涂工艺,通过智能化“命令”,让喷枪按照指定路径、速度、方向进行喷涂。这就好比让“皇冠”在翻转夹具的“夹持”下,“腾空”完成多个绕轴360°旋转。在一次次“转身”后,它便穿上了“新衣”,从而满足多种规格的铝合金贮箱整体箱底化学氧化,保证箱底不一样的区域成膜的均匀性。

在数字应用的建设中,149厂把“工艺设计数字化”作为第一根“硬骨头”。“这些年,我们将早已‘服役’的MES数字化系统接入到了生产流程的前端和末端。”长征四号运载火箭总装副主任工艺师王钰奉指着触摸式可视化管理界面说,“两个系统的配合,让生产线更加‘多变’了。”王钰奉提到的总装MES系统就是基于工艺方案改进的数字采集系统。

此前,149厂联合各单位在前期研制中深入完成了ERP、PDM、MES等系统的升级及优化,实现了设计制造协同、基于模型的三维结构化工艺设计、生产的全部过程透明管控和以项目为主线的集成运营管控,并构建大数据平台,推动制造智能与运营智能分析决策,为运营管理和生产管控提供决策支持。

2023年8月3日,长征四号丙火箭在酒泉卫星发射圆满完成第100次发射任务,长四火箭成为中国第二型发射次数突破100次的运载火箭

随着创新技术深入总装现场,149厂重塑了运载火箭子级总装流程,重组生产模块,通过模块化的生产方式满足了纵横交错的任务生产需求,逐步形成了小团队产品化总装模式,让整个总装流程“活”了起来。

如今,一台台触摸式可视化管理系统和一个个数字采集系统成为每个工位必备的设备。它们将原本离散的台账信息、实时工时、工步任务、声像数据、信息反馈、检验完工等环节融入总装过程中,形成了“一站式”柔性装配生产线。当总装人员手指轻轻在设备上划过后,一个个工序、一个个质量记录便在指尖“跳动”。